超滤系统

| 周经理: | 13615336288 |

|---|---|

| 许经理: | 13505332767 |

| 许经理: | 13953335099 |

| 李经理: | 18953315108 |

| 付经理: | 13305332367 |

| 留言咨询 更多信息 | |

| 分享: |

|

产品介绍

超滤技术概述

超滤(Ultra-filtration, UF)是一种能将溶液进行净化和分离的膜分离技术。超滤膜系统是以超滤膜丝为过滤介质,膜两侧的压力差为驱动力的溶液分离装置。超滤膜只允许溶液中的溶剂(如水分子)、无机盐及小分子有机物透过,而将溶液中的悬浮物、胶体、蛋白质和微生物等大分子物质截留,从而达到净化和分离的目的。

目前超滤膜被大量用于水处理工程。超滤技术在反渗透预处理、饮用水处理、中水回用等领域发挥着越来越重要的作用。超滤技术在酒类和饮料的除菌与除浊,药品的除热原以及食品及制药物浓缩过程中均起到关键作用。

超滤过滤孔径和截留分子量的范围一直以来定义较为模糊,一般认为超滤膜的过滤孔径为0.001-0.1微米,截留分子量(Molecular weigh cut-off, MWCO)为1,000-1,000,000 Dalton。严格意义上来说超滤膜的过滤孔径为0.001-0.01微米,截留分子量为1,000-300,000 Dalton。若过滤孔径大于0.01微米,或截留分子量大于300,000 Dalton的微孔膜就应该定义为微滤膜或精滤膜。

一般用于水处理的超滤膜标称截留分子量为30,000-300,000 Dalton,而截留分子量为6,000-30,000 Dalton 的超滤膜大多用于物料的分离、浓缩、除菌和除热源等领域。

超滤膜的形式可以分为板式和管式两种。管式超滤膜根据其管径的不同又分为中空纤维、毛细管和管式。目前市场上用于水处理的超滤膜基本上以毛细管式为主,个别工程中使用的中空纤维(内径0.1-0.5mm)聚乙烯或聚丙烯微孔膜实际上应属于微滤膜。

将超滤膜丝组合成可与超滤系统连接的组件称为超滤膜组件。超滤膜组件分为内压式、外压式和浸没式三种。其中浸没式超滤膜过滤的推动力是膜管内部的真空与大气压之间的压力差。对于过滤精度要求较高的超滤膜,这一压力差通常不易满足所需过滤推动力的要求,因此浸没式的组件形式比较适合于过滤精度较低的超滤膜或微滤膜。外压式超滤在正冲与反冲时,膜表面液体的流速极不均匀,影响膜表面的冲洗效果,因此常用于水处理的超滤膜还是内压式组件结构较具有优势。

二 超滤膜组件介绍

2.1 超滤膜的特点

超滤膜是一种以毛细管形式存在的很薄的聚合材料(PVDF)制成。超滤膜是一种非对称的微孔结构膜,由致密的分离层和较为疏松的支撑层组成。超滤膜毛细管内径为0.9mm、1.2mm、1.5mm和2.0mm。超滤膜组件结构为外压式。

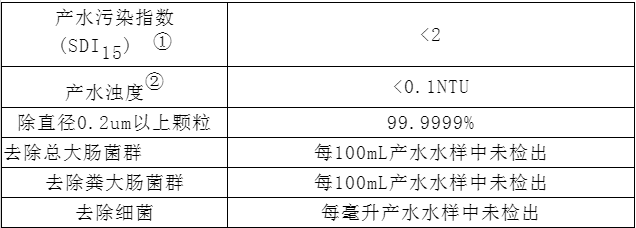

2.2 超滤膜组件性能

说明:①进水浊度<20NTU时的测量值

②进水浊度<50NTU时的测量值

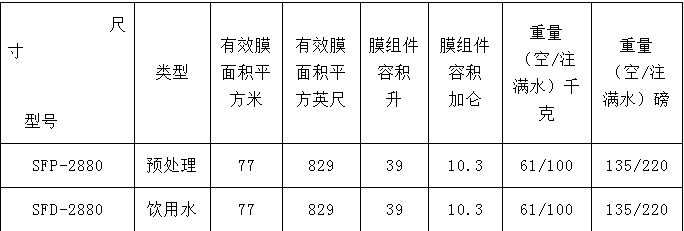

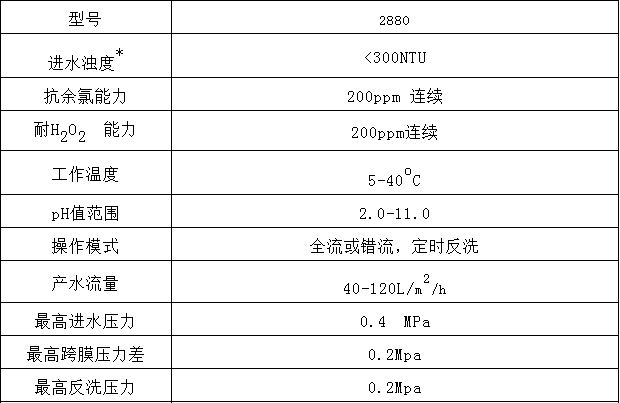

2.3超滤膜产品规格

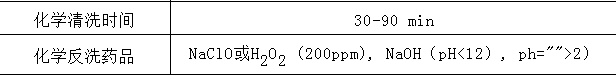

2.4超滤膜组件操作条件

3.1 超滤系统工作过程

设计者在进行设计之前必须对原水有充分的认识,仅仅根据几个原水指标通常是远远不足的。例如原水的COD是系统设计的重要参考指标,但是COD只是水污染的一个综合指标,同样COD值的原水可能由于污染物种类和浓度的差异产生对超滤膜产生完全不同的影响。因此,设计者必须首先对原水中影响COD值得污染物的种类、浓度以及这些物质对超滤膜的影响和对超滤产水的影响等有足够的了解和认识,才能准确地确定超滤的适用性和运行条件。膜过滤过程分为全量过滤和错流过滤。全量过滤又称“死端过滤”,是使全部给水透过超滤膜,将被截留物质留在超滤膜管内,待到过滤周期结束后用冲洗水将其冲出。当进水悬浮物含量、浊度、COD值均较低时,可以考虑采用全量过滤。当采用全量过滤时冲洗周期一般为15-45min。

错流过滤是使部分给水透过超滤膜,另一部分形成浓水从超滤膜的另一端排出。排出的这部分水将随截留物质的大部分带离超滤膜表面。据原水水质不同可采用不同的错流流量。一般情况下系统错流量应设计为过滤流量的10—35%。当给水水质较差时,应该考虑采用较小的过滤通量和较大的错流流量。为了提高水的利用率可把错流浓水部分或全部回流至超滤系统进水口或超滤给水池中。一般不需要增加错流泵来实现错流,只需要将超滤给水泵的出力提高10-35%。采用错流过滤时冲洗周期一般为30—60min 。虽然在错流状态下通常需要增加超滤给水泵的出力,因而增加超滤给水泵的能耗,但是,错流可以减低膜表面的污染倾向,增长反洗周期。因此在常见的水质条件下,适当的错流量不但可以增加膜的运行稳定性和膜的寿命,还有可能由于反洗周期和化学清洗周期的增长而降低运行能耗和化学品消耗。

3.2 冲洗过程

超滤膜组件在运行中,原水中的胶体,悬浮物,细菌等被膜内表面截留,这些物质会在膜管内积累造成膜的污染。为了维持膜的性能和保持膜透水量的相对稳定需要定期用水对膜丝进行冲洗。

冲洗分为正冲和反洗两种。正冲时通常用超滤的入水对膜丝内腔进行冲洗,此时透过侧产水量为零。

反洗时用滤后的净水以过滤方向相反对膜进行冲洗。一般要求系统每运行30-60分钟对超滤膜进行30-90秒的冲洗。据不同入水水质,反洗过程分为水力反洗和化学加强反洗(CEB)两种。CEB就是在水力反洗的同时向反洗水中加入化学药品以增加反洗效果。

具体运行时,一般根据水质情况和运行情况下以下两种冲洗程序中选择:

3.3 超滤系统的设计

超滤系统地设计必须由经过专业培训并有经验的合格工程师来完成。由于设计中的任何微小失误都有可能带来系统的失败,因此在设计阶段必须对工程情况进行充分的研究和分析,以期避免设计失误。以下是较为常见的设计步骤。

3.4.1 取得必要的原水信息

原水信息是设计的依据,原水类型、浊度、悬浮物含量、COD等数据均很重要。同时,除原水数据外需对原水水质是否有波动及波动范围有所认识。此外,对原水的一些不易得到的数据也要有所了解,例如胶体含量,有机物的数量和种类,细菌含量和细菌及残害含量。

3.4.2选择过滤模式

当原水COD小于、等于50或浊度小于、等于10时,建议运行时间为30分钟,冲洗恢复采用水力冲洗模式;当原水COD大于50或浊度大于10时,运行时间为30分钟,每3-10次反冲洗使用一次化学加强反洗模式。

3.4.3超滤膜组件数量的确定

除确定超滤膜通量外,在确定超滤膜组件数量时,必须考虑到超滤膜冲洗停机时间(工作效率),及超滤膜反洗需要消耗的超滤产水量(产水效率)两个因素。

3.4.4加药的种类及加药量

为了加强反洗的效果,可在反洗时加入化学药剂,常用的有:

(1)加HCl :原水为循环冷却水的排污水等硬度较高的水时,反洗时常加入HCl。

(2)加NaOH:原水为地表水或中水回用水等有机物含量较高的水时,反洗时加入NaOH。

(3)加NaClO:原水为地表水或中水回用水等有机物、细菌含量较高的水时,反洗时加入NaClO。